Explosions- entkopplungssysteme

Explosionsentkopplungssysteme verhindern das Übergreifen von Staubexplosionen auf andere Anlagenteile und damit die Möglichkeit, dass es zu Sekundärexplosionen kommt.

Wie funktioniert die passive Explosionsentkopplung?

Wie funktioniert die aktiven Explosionsentkopplung?

Produkte zur Explosionsisolierung

Zur Vermeidung von Sekundärexplosionen bietet Fike zuverlässige, schnell wirkende Produkte für Anwendungen, die passive oder aktive Lösungen zur Explosionsisolierung erfordern.

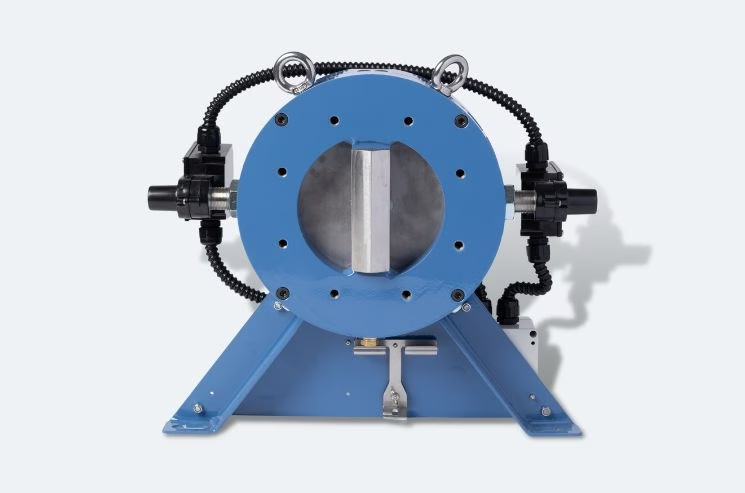

Dual-Flap Explosion Isolation Valve (DFI™)

Ein kompaktes, leichtes Entkopplungsventil mit Doppelklappe, das durch den normalen Prozessfluss offen gehalten wird, bis der Druck einer Deflagration das DFI zum Schließen zwingt und so verhindert, dass sich die Explosion in angeschlossene Anlagenteile ausbreitet

1. Flexible Installation

Zuverlässiger Einsatz in horizontalen und vertikalen Rohren und in der Nähe von Rohrbögen. Kann aufgrund seiner schnell schließenden, leichten Klappen näher an einem Behälter als andere Rückschlagklappen installiert werden. Datenblatt ⤓»

2. Breiter Anwendungsbereich

Schützt vor den meisten explosionsgefährlichen Stäuben: gewöhnliche organische Stäube, Leichtmetallstäube und Stäube mit niedrigen MIE-Werten (Mindestzündenergie). Geeignet für staubbeladene Einlassleitungen von Staub- und Produktabscheidern oder Reinluftansaugleitungen von Trocknern, Mühlen und Förderanlagen

3. Option Edelstahl

Schützen Sie das Produkt vor dem Eindringen von Rost, Farbe oder anderen Verunreinigungen.

4. Unter realen Bedingungen getestet

Viele Klappen sind für Drücke zertifiziert, für die sie nicht genau getestet wurden. Die Testverfahren für das DFI übertreffen die Anforderungen der Norm EN16447. So enthalten sie z. B. eine zusätzliche Rohrleitung als Schutzzone, halten die Rückschlagklappen bis zum genauen Zeitpunkt der Zündung oder Durchflussumkehr offen und bieten weitere Vorteile. Mehr erfahren: fike.com/knowledge-center/are-flap-valves-safe

Bidirektionales Schwimmerventil (VENTEX™)

Ausgestattet mit einem federbelasteten Schließkörper, der im Falle einer Deflagration von der Druckwelle in eine Position gedrückt wird, in der das Ventil mechanisch verriegelt ist.

1. Bidirektional

Entkoppelt Explosionen, die sich mit dem oder gegen den Prozessfluss ausbreiten.

2. Breiter Anwendungsbereich

Geeignet für Reinluftein- und -auslassleitungen von Zyklonabscheidern, Staubabscheidern, Trocknern, Mühlen und Förderanlagen; schützt Anlagen, in denen Gase, Stäube (auch organische und Metallstäube) oder hybride Gemische verarbeitet werden.

3. Hohe Kompatibilität

Einsatz in druckentlasteten, explosionsunterdrückten und Druckbehältern bis 12 bar, erhältlich in Edelstahl und gasdichten Konfigurationen.

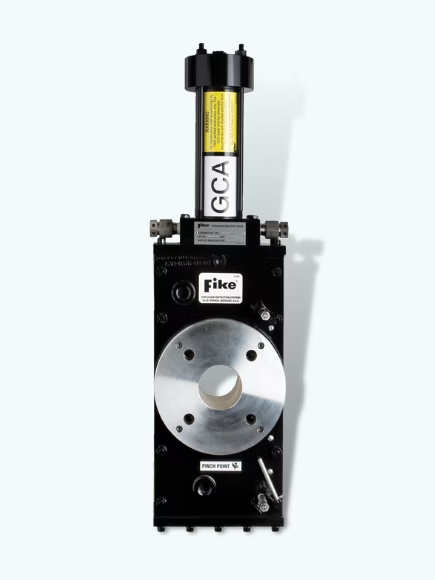

Schnellschlussschieber (FAV, RSV, RSV-P)

Mechanische Sperre, die dank einer Schließzeit von wenigen Millisekunden nach Erkennung der Explosion die Ausbreitung von Flammenfront und Druckwelle auf weitere Prozessleitungen und Rohrsysteme verhindert. Erhältlich für Rohrgrößen bis DN400

1. Bidirektional

Entkoppelt Explosionen, die sich mit dem oder gegen den Prozessfluss ausbreiten.

2. Flexible Installation

Verschiedene Einbaulagen, geeignet für horizontale und vertikale Rohrleitungen und Kanäle.

3. Unempfindlich gegen abrasive Stäube

Geeignet bei Gefahren durch organische und metallische Stäube, einschließlich Aluminium-Deflagrationen; außerdem geeignet für Förderanlagen von abrasiven Produkten, die andere Arten von Entkopplungsventilen beschädigen können.

4. Hygienische Eigenschaften

Erhältlich mit hygienischer Schieberdichtung, die Produktansammlungen verhindert; erhältlich in einer innen wie außen komplett reinigungsfähigen Pharma-Ausführung; medienberührte Teile kontaminieren keine Lebensmittel.

Quetschventil zur Explosionsentkopplung (EIVP)

Durch die Verwendung einer robusten Elastomerhülle undDruckluft wird die Rohrleitung innerhalb von Millisekundenblockiert. Somit werden weitere Anlagenteile vorFlammenfront und Druckwelle geschützt. Erhältlich fürRohrgrößen bis DN150

1. Bidirektional

Entkoppelt Explosionen, die sich mit dem oder gegen den Prozessfluss ausbreiten.

2. Explosionen verhindern

Kann neben der Hauptaufgabe der Explosionsentkopplung dazu verwendet werden, das Eindringen von Funken in Silos und Prozessanlagen zu verhindern.

3. Schnelle Rückstellung

Nach der Aktivierung durch den Benutzer einfach rückstellbar, keine Nachrüstung erforderlich.

Chemische Explosionsentkopplung (SRD)

Setzt umgehend Löschmittel und Inertgas in Kanäle, Rohre und Förderanlagen frei und schafft so eine isolierende chemische Sperre, die die Flammenausbreitung in angeschlossene Behälter verhindert.

1. Flexible Installation

Anbringung an kleinen und großen, runden und rechteckigen Rohrleitungen und Förderanlagen – aufgrund der schnellen Wirkung mit geringem Abstand zur Gefahrenstelle.

2. Mechanische Förderanlagen

Anbringung an mechanischen Förderanlagen wie Schnecken-, Band- oder Kettenförderern und Becherwerken.

3. Verschiedene Montageoptionen

Flexible Ausrichtungen für eine effiziente Abgabe des Mittels in die Anwendung.

4. Schnelle Rückstellung

Vor Ort aufladbar, was eine schnelle Rückstellung und geringe Ausfallzeiten nach einer Explosion gewährleistet.

Isolation Valve (I-Flex™)

Bei Erkennung einer Explosion wird Druckluft mit hoher Geschwindigkeit in das Ventilgehäuse eingeleitet, so dass der Prozessabschnitt innerhalb von Millisekunden vollständig geschlossen wird. Durch dieses vollständige Schließen werden Flamme und Druck mechanisch blockiert und die Ausbreitung der Explosion über das Ventil hinaus gestoppt.

Merkmale und Vorteile

- Stoppt Flammen, Druck, Funken und Glut

- Schnellverschluss

- Geringerer Installationsabstand zum Behälter

- Sprengstofffreie Aktivierung

- Nutzt Druckluft

- Rückstellung und Wiederverwendung durch das Anlagenpersonal innerhalb von Sekunden

- Kompakt und leicht

- Bewährtes Konzept, von Dritten geprüft und zertifiziert (CE, ATEX)

- Medienberührte Teile in Übereinstimmung mit der Richtlinie über Materialien mit Lebensmittelkontakt

Design des Entkopplungssystems von Fike

Jedes Explosionsentkopplungssystem von Fike ist auf das spezifische Gefahrenrisiko sowie die individuellen Anwendungs- und Unternehmensanforderungen des Kunden zugeschnitten. Dabei werden Parameter wie Risiko, zu schützende Anlagen(teile), Verschaltungen, Standort, Vorschriften und Betriebsbedingungen berücksichtigt.

Fike bereitet ein vollständiges Systemdesign vor, bei dem die folgenden Parameter durch qualifizierte Mitarbeiter berechnet werden:

- Art und Anzahl der Detektoren und Explosionsschutzkomponenten sowie deren Einbauort

- Betriebs- und Aktivierungseinstellungen des Systems

- Reduzierter Explosionsdruck

Diese Daten sind außerdem nützlich zur:

- Orientierung für das Team oder den Vertragspartner bei der mechanischen Montage

- Bewertung der Widerstandsfähigkeit Ihrer Anlagenteile gegenüber den bei einem Explosionsereignis auftretenden Rückstoßkräften

Das finale Dokument zum Systemdesign kann Ihren anderen Unterlagen zum Explosionsrisiko und -schutz hinzugefügt und im Falle einer Sicherheitsinspektion vorgelegt werden.

Anlagenspezifische Prüfung der Explosionsentkopplung

Die für Ihre Anlagenteile sichersten und kosteneffizientesten Schutzmethoden werden auf der Grundlage von Staubart, Größe, Standort und weiteren Faktoren ermittelt. Die Ergebnisse und Empfehlungen werden Ihnen dann per E-Mail für Ihre Unterlagen zugesendet.

Sobald Sie IhreSchutzsysteme ausgewählt haben, können Sie sich bei denfolgenden Aufgaben auf die Techniker von Fike verlassen,die weltweit im Einsatz sind:

Installation

Exakt nach den Konstruktionszeichnungen und zeitlich auf Ihren Produktionsplan abgestimmt. Bei Bedarf ist auch eine komplett produktionsbereite Installation möglich.

Inbetriebnahme

Dabei wird sichergestellt, dass Elektrik-, SPS- und andere angeschlossene Prozesse der aktiven Explosionsschutzsysteme wie vorgesehen funktionieren.

Instandhaltung

Dazu gehören vierteljährliche Inspektionen zurEinhaltung der Vorschriften oder Notfallwartungen,wenn Sie uns am dringendsten brauchen. FlexibleService-Level-Vereinbarungen bieten garantierteReaktionszeiten je nach Ihren geschäftlichenAnforderungen.

Welche Vorteile hat die passive Explosionsentkopplung?

Im Normalbetrieb werden passive Entkopplungssysteme durch den Prozessfluss oder eine Rückhaltefeder offen gehalten und durch die Druckwelle einer Deflagration geschlossen. Daher ist zu ihrer Aktivierung kein Explosionserkennungssystem erforderlich.

- Häufig die kostengünstigere Lösung zur Explosionsentkopplung.

- Keine elektronischen Erkennungssysteme erforderlich.

- Für die Installation normalerweise kein speziell geschultes Personal erforderlich.

- Einfach durchzuführende und mit geringem Aufwand verbundene Instandhaltung – dadurch erheblich weniger Ausfallzeiten.

- Mit aktiven Entkopplungssystemen kombinierbar.

Welche Vorteile hat die aktive Explosionsentkopplung?

Druck- oder optische Detektoren nehmen in einem sehr frühen Stadium der Verbrennung die drohende Deflagration wahr. Sie senden ein Signal an das EPACO-System, das rechtzeitig die erforderlichen Unterdrückungs- oder Entkopplungsmaßnahmen auslöst.

- Minimale Beschädigung der Anlagenteile in Kombination mit Explosionsunterdrückung; schnelle Rückstellung des Systems und schnelle Wiederaufnahme des Produktionsprozesses.

- Modernste Erkennungsalgorithmen für ein Höchstmaß an Zuverlässigkeit, eine präzise Auslösung und ein geringes Risiko von Fehlauslösungen.

- Keine Beeinträchtigung des Prozesses, keine Staubablagerung und kein Druckabfall.

- Elektronische Überwachung des Systemzustands und der Störungsanzeige ermöglichen eine umfassende Systemdiagnose zur Optimierung des Schutzsystems, Erstellung eines Ereignisverlaufs und Nachbereitung der Auslösung.

- Kann in Prozesssteuerungs- und Visualisierungssysteme integriert werden.

Wann ist eine Explosionsentkopplung erforderlich?

Passive Explosionsschutzsysteme können aufgrund ihrer inhärenten Beschränkungen nicht vor allen, von Staub ausgehenden Gefährdungen schützen und sind nicht für alle Geometrien von Verarbeitungsanlagen geeignet. In den folgenden Situationen sind aktive Explosionsschutzsysteme gefordert:

- Das Risiko einesBrandes nach einer Explosion muss verringertwerden, indem das Eindringen von Sauerstoffnach einem Explosionsereignis verhindert wird.

- Minimaler Kontakt mit dem Förderstrom durch den Kanal ist erforderlich.

- Viele Arten von Förderern, etwa Schnecken-, Band-, Kettenförderer oder Becherwerkschächte lassen sich häufig nur mit chemischen Barrieren isolieren.

- Die Ausfallzeit nach einer Explosion muss so gering wie möglich sein.

- Wenn dieUnterdrückung zum Schutz des Hauptvolumenseingesetzt wird, kann die chemische Isolierung diekostengünstigste Isolierungsmethode sein, da bereitsein Detektions- und Kontrollsystem erforderlich ist.